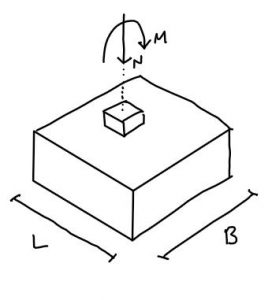

Tensión en una zapata. Comparación de métodos de cálculo

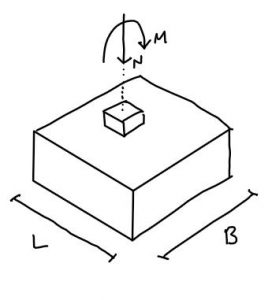

Cómo se puede calcular la tensión que deposita en el terreno una zapata rígida La comprobación de la tensión bajo una zapata suele hacerse suponiendo

En los testeros de un edificio en altura, en los que hay dos celosías de hormigón prefabricado era necesario la reparación de grietas verticales, entre otras actuaciones sobre el mismo.

Examinada la documentación, se vio que las fisuras obedecían a un recubrimiento deficiente de los pilares de hormigón, que, al dilatar por cambios de temperatura, habían quebrado la fábrica, demasiado ajustada y sin una lámina de separación física.

Como puede verse en la planta, dos pilares flanquean los laterales del hueco con celosía, y junto a ellos se abre la grieta, en esquina de la vuelta de la fábrica contra la celosía.

En la memoria del proyecto se describió así el estado de estos muros: “Los testeros del edificio principal son de ladrillo visto. El material está sucio y hay una fisura en la fachada este que discurre junto a los huecos verticalmente. Se propone la limpieza y el atado de los elementos fisurados al resto de la fachada.”

¿Cómo se aborda la reparación de grietas en muros de fábrica? Este es un caso concreto, y sin embargo el modo de operar es bastante genérico en el caso de grietas abiertas por tracción en el plano del muro. Otro tipo de grietas, como veíamos en el artículo sobre muros de contención se han de tratar de otra forma.

Se trata de aprovechar las llagas horizontales de la fábrica para introducir unas varillas de acero que, tomadas con mortero, sean capaces de resistir esta tensión de rotura. Pero, ¿cuantas varillas, de qué diámetro, qué longitud es necesario solapar a cada lado de la grieta?

¿Cómo calcularlo?

Casi siempre, al ser la tensión de rotura del ladrillo en tracción muy baja, la longitud y la cantidad de varillas es bastante razonable, de modo que la reparación es sencilla, y la longitud suele ser la mínima por norma (CTE-SE-F, ver en fábrica armada).

En nuestro caso, según la tabla 4.6 del CTE-SE-F, la tensión en flexotracción horizontal (para roturas verticales) es de 0,2 N/mm2.

La tensión anterior, por el fondo de la fisura y por la distancia entre cosidos:

0,2 x120 x 3 x 70=5040 N (pues es un cosido cada tres hiladas de 70 mm).

Como es una sobrecarga, se multiplica por coeficiente de seguridad de 1,5:

1,5 x 5040=7560 N.

La tensión de cálculo del acero es:

Fyd= 500/1,15 N/mm2=460 N/mm2

El área de acero necesaria es:

7560 N/460 N/mm2=16 mm2.

La más pequeña es de 6 (28 mm2 de sección), pero como es muy pequeña y cabe la de 8 en la junta, se coloca del 8 (50 mm2 de sección)

Desde el punto de la fisura es necesario que la barra de prolongue para disipar la fuerza en la masa de fábrica a través del mortero. La resistencia característica por adherencia (tabla 4.3 del CTE-SE-F, para acero con mortero confinado entre piezas) es de 2N/mm2. La resistencia de cálculo se calcula aplicando el coeficiente de seguridad (1,5):

2/1,5=1,33 N/mm2

Si la fuerza a disipar es de 8640 N, la superficie es:

7560/1,33=5684 mm2,

La superficie a través de la que se disipa la fuerza es el perímetro por la longitud de la barra. El perimetro de un redondo del 8 es:

px8= 25,13 mm

Por lo tanto la longitud necesaria, a ambos lados de la barra es:

5684/25,13=226 mm.

Como están doblados, se puede reducir la longitud por 0,7.

226x 0,7= 158 mm a cada lado de la fisura

Finalmente, en el caso que nos ocupa, se especificó en la Memoria del proyecto la siguiente indicación respecto a esta reparación de grietas en muros de fábrica:

“2. Atado de las grietas existentes en la hoja exterior de fábrica de ladrillo cara vista mediante la apertura de tendeles cada 3 hiladas con la aportación y colocación de varilla de acero corrugado de diámetro del 8 recibido con resinas epoxídicas y con entregas de 16cm a cada lado de la grieta. Posterior relleno de los tendeles mediante mortero de cemento de similares características a los existentes.”

En la obra no fue fácil hacer la reparación, pues la grieta no era del todo vertical, había saltos en las juntas horzontales y desvíos de la apertura, y había que grifar las varillas en diferentes puntos para hacer el ángulo de la vuelta.

Fue necesario colocar algunas varillas más, a la vista de una ejecución equivocada, pues no se cumplían los 16 cm a ambos lados de la grieta, como se puede apreciar en esta imagen, y una vez colocadas de forma incorrecta, en vez de extraerlas y volverlas a colocar se aprovecharon las llagas libre para hacer la reparación correcta. En la imagen se ve la fisura del muro ya reparada y las barras nuevas colocadas en los tendeles, con las longitudes correctas.

Siempre antes de abordar estas reparaciones ha de comprobarse que no existe un problema adicional que pueda reabrir la fisura ya cosida.

Si te ha gustado este artículo nos encantaría que lo compartieras en tus redes sociales. ¡Gracias!

Cómo se puede calcular la tensión que deposita en el terreno una zapata rígida La comprobación de la tensión bajo una zapata suele hacerse suponiendo

Desarrollada con dedicación exclusiva por Euteca, la consultora de estructuras líder del mercado hispano

Calcular rehabilitación de cimentaciones

Calcular rehabilitación de muros

Calcular rehabilitación de forjados

Calcular zapatas

Calcular muros de contención de sótano

Calcular estructuras de acero

Calcular estructuras de hormigón

Calcular estructuras de madera

Calcular pilares

Calcular pórticos

9 comentarios en “Reparación de grietas en muros de fábrica”

¡¡Enhorabuena por el ejercicio!!

Como siempre, unos cuantos números de sencilla aplicación.

Con tu permiso, paso a guardarlo entre mis apuntes para el día en que tenga que aplicarlo.

Un cordial saludo.

Fidel.

Muy interesante. Me surge una duda: ¿Cómo hubiera sido la progresión de los daños en caso de no reparar la fisura?

Muchas gracias y un saludo

La fisura facilita la entrada de agua a la cámara y la degradación de su interior así como la meteorización de la fábrica, pues el muro se encuentra en una ciudad de clima bastante áspero. El agua se congela en el interior de la grieta y al expandirse la abre más. Por otro lado, si la fisura progresa, puede llegar a desprenderse el muro de ladrillo por este lado corto, tirar del paño largo, fisurarse en éste y provocar un desprendimiento de parte de la fachada. Muchas gracias por tu comentario.

Es verdad que cuando hay posibilidad de congelación del agua dentro de las grietas/fisuras el problema se complica. Buen artículo y gracias por la respuesta.

Un saludo

Prontubeam.com

Muy buen artículo. Te recomiendo las soluciones que disponemos desde Mapei que son menos incisivas , con el sistema FRG a base de morteros y materiales compuestos resistentes a los alcalis, aunque incidan en el aspecto de la fachada http://www.mapei.com/ES-ES/mapei-city.asp

Hola. Me ha gustado el artículo, aunque me hace pensar en mi actuación en obras propias.

En muchas ocasiones me encuentro grietas similares a estas y en diversas circunstancias. Al principio optaba por rigidizarla zona más o menos de forma similar a la que proponéis.

En ciertos casos en los que el problema fue la dilatación de la fábrica y encuentro entre paños yo intento evitar rigidizar esa esquina, puesto que se volvería a romper en un punto cercano. Intento dejar móvil esa grieta que será “junta de dilatación” que la fábrica no tenía.

Suelo hacer un inventillo de grapas similares a las vuestras, pero dejando móvil una de las uniones. ¿qué opináis de esto?

Es muy importante diferenciar, como muy bien señalas, las grietas de dilatación de las resistentes. Si son de dilatación la fábrica romperá por la parte más débil, por lo que es mejor marcarlas y asegurarlas, no reforzar, porque se abrirá por otro lado. En este caso del artículo el paño es muy pequeño y no es una grieta por dilataciones. Muchas gracias, David, por tu comentario.

Deberían haber sido a mi parecer, acero inoxidable o galvanizado y con las bordes de la varillas abiertos o cortados al medio, así sería perfecto.

En este caso, al no encontrarse la estructura en un ambiente agresivo, y estar bien recubierta, no es necesario utilizar acero galvanizado o inoxidable. Resulta una solución más cara, sí primordial cuando el acero vaya a estar en un ambiente agresivo, cerca del mar, o en una industria. Muchas gracias por la sugerencia, que da pie a aclaraciones como esta!